ck45,mo40,spk,spkr,ورق دریایی,ورق مخازن بخار,ضد سایش,ضد اسید,استنلس استیل,مانیسمان

ck45,spk,mo40,gla,x52,steels,مانیسمان,لوله آلیاژی,آتشخوار,فروش انواع فولاد آلیاژی,فروش انواع ورق آلیاژی, در سراسر ایران,فولاد رسول دلاکان/09122136675

ck45,mo40,spk,spkr,ورق دریایی,ورق مخازن بخار,ضد سایش,ضد اسید,استنلس استیل,مانیسمان

ck45,spk,mo40,gla,x52,steels,مانیسمان,لوله آلیاژی,آتشخوار,فروش انواع فولاد آلیاژی,فروش انواع ورق آلیاژی, در سراسر ایران,فولاد رسول دلاکان/09122136675فولاد 1022-فولاد کربنی ساده با درصد کربن متوسط-فولاد a29

فروش فولاد 1022-فولاد کربنی 1022-فولاد a29-میلگرد 1022 ((قیمت مناسب))

فولاد AISI 1022 یکی از فولادهای کربنی ساده با درصد کربن متوسط است که در صنایع مختلف بهویژه در تولید قطعات ماشینکاریشده، پیچها. مهرهها و قطعات فورجشده کاربرد گستردهای دارد. این فولاد به دلیل تعادل مناسب بین استحکام، چقرمگی، قابلیت ماشینکاری و قیمت اقتصادی، در بسیاری از پروژههای صنعتی مورد توجه قرار گرفته است.

انواع مقاطع تولیدی

فولاد 1022 در اشکال مختلف تولید و عرضه میشود:

- میلگرد نورد گرم و سرد

- مفتول کشیدهشده

- ورق و تسمه فولادی

- مقاطع فورجشده

- قطعات ماشینکاریشده

- پیچ و مهرههای صنعتی

این تنوع مقاطع باعث شده تا این فولاد در صنایع مختلف قابل استفاده باشد.

فولاد 1022 بهخوبی به عملیات حرارتی سطحی پاسخ میدهد، بهویژه در فرآیند کربورهکردن که موجب افزایش سختی سطحی بدون کاهش چقرمگی مغز میشود. با این حال، به دلیل درصد پایین کربن، قابلیت سختکاری عمقی آن محدود است. و برای کاربردهایی که نیاز به سختی بالا در تمام حجم قطعه دارند، مناسب نیست.

در صنایع ایران، فولاد 1022 بهویژه در موارد زیر کاربرد دارد:

- تولید پیچ و مهرههای صنعتی

- قطعات خودرو با بار متوسط

- قطعات فورجشده در ماشینآلات سبک

- قطعات اتصال در سازههای فلزی

- اجزای مکانیکی با نیاز به ماشینکاری دقیق

این فولاد بهدلیل قیمت مناسب، در کارگاههای ماشینکاری و تولید قطعات صنعتی سبک بسیار محبوب است.

مزایا:

- قابلیت ماشینکاری خوب

- قیمت اقتصادی

- قابلیت شکلپذیری بالا

- مناسب برای عملیات سطحی

فروشنده تخصصی انواع فولاد (آلیاژی، کربنی، حرارتی، ضد زنگ)

فولاد رسول دلاکان با تکیه بر سالها تجربه در تأمین و عرضه انواع فولادهای آلیاژی تخصصی در صنایع مختلف فعالیت مینماید.

این مجموعه محصولات خود را همراه با گواهیهای معتبر کیفیت و آنالیزهای فنی دقیق ارائه میدهد تا رضایت کامل مشتریان را تضمین کند.

راههای ارتباط با ما

- تلفن تماس: 09122136675 | 02128423820

- واتساپ: 09122136675

- فکس: 021-28423820

- ایمیل: fooladrasuldalakan@gmail.com

- اینستاگرام: @fooladdalakan

لوله آلیاژی در ساخت کورههای القایی-بررسی متالورژیکی، حرارتی و ساختاری-قیمت لوله آلیاژی

لوله آلیاژی جهت استفاده در کوره های القایی-لوله a335-لوله 316l-لوله 310-لوله اینکونل-لوله هستلوی ((قیمت مناسب))

کورههای القایی بهعنوان یکی از پیشرفتهترین فناوریهای ذوب فلزات، نقش مهمی در صنایع متالورژی، ریختهگری، و تولید آلیاژهای خاص ایفا میکنند. این نوع کورهها با استفاده از میدان مغناطیسی متغیر، گرمای لازم برای ذوب فلزات را بدون تماس مستقیم ایجاد میکنند. در این میان، لولههای آلیاژی بهعنوان اجزای کلیدی در ساختار، خنککاری، و انتقال سیال در کورههای القایی، از اهمیت ویژهای برخوردارند. انتخاب صحیح آلیاژ، طراحی بهینه مسیرهای لولهکشی، و تحلیل خواص مکانیکی و حرارتی این لولهها، تأثیر مستقیمی بر عملکرد، ایمنی، و دوام کوره دارد.

نقش لولههای آلیاژی در ساختار کورههای القایی

در طراحی کورههای القایی، لولههای آلیاژی در سه حوزه اصلی مورد استفاده قرار میگیرند:

- سیستم خنککاری: عبور آب یا روغن خنککننده از لولههای آلیاژی برای کنترل دمای سیمپیچها و قطعات حساس

- ساختار نگهدارنده: استفاده از لولههای مقاوم به حرارت و فشار برای ایجاد قاب فلزی و پشتیبانی مکانیکی

- انتقال سیال فرآیندی: در برخی کاربردها، لولهها برای انتقال گازهای محافظ یا سیالات کمکی به کار میروند

در هر یک از این کاربردها، انتخاب آلیاژ مناسب باید بر اساس معیارهایی چون مقاومت به خوردگی. پایداری حرارتی، قابلیت جوشکاری، و خواص مکانیکی انجام شود.

خواص متالورژیکی مورد نیاز در لولههای آلیاژی

مقاومت حرارتی بالا

پایداری در میدان مغناطیسی متغیر

مقاومت به خوردگی

قابلیت جوشکاری و ماشینکاری

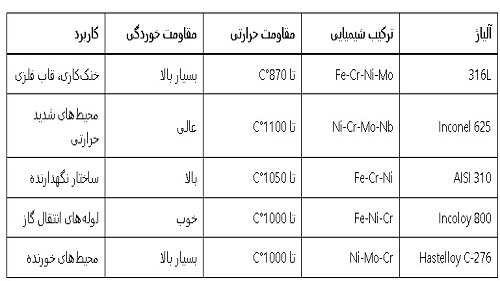

مقایسه آلیاژهای رایج در ساخت لولههای کوره القایی

- گریدهایی مانند Inconel 625 و Hastelloy C-276 در محیطهای با دمای بالا. و خوردگی شدید عملکرد بینظیری دارند، اما هزینه بالایی دارند و بیشتر در کورههای پیشرفته استفاده میشوند.

- 316L و 310 بهعنوان فولادهای زنگنزن رایج، تعادل خوبی بین قیمت، مقاومت حرارتی، و خوردگی ارائه میدهند.

- گریدهای ASTM A335 بیشتر در سیستمهای فشار بالا و دمای متوسط کاربرد دارند، اما در میدان القایی ممکن است دچار تغییرات مغناطیسی شوند.

- AISI 1020 بهعنوان ضعیفترین گزینه، فقط در شرایط غیر بحرانی و موقت قابل استفاده است و در محیطهای القایی توصیه نمیشود.

فروشنده تخصصی انواع لوله آلیاژی ((لوله حرارتی-لوله بدون درز-لوله درز دار-لوله مانیسمان))

فولاد رسول دلاکان با تکیه بر سالها تجربه در تأمین و عرضه انواع فولادهای آلیاژی تخصصی در صنایع مختلف میباشد.

این مجموعه محصولات خود را همراه با گواهیهای معتبر کیفیت و آنالیزهای فنی دقیق ارائه میدهد تا رضایت کامل مشتریان را تضمین کند.

راههای ارتباط با ما

- تلفن تماس: 09122136675 | 02128423820

- واتساپ: 09122136675

- فکس: 021-28423820

- ایمیل: fooladrasuldalakan@gmail.com

- اینستاگرام: @fooladdalakan

فولاد آلیاژی در قالبسازی صنعتی-فرآیند ساخت قالب فورج و اکستروژن با فولاد آلیاژی

فروش فولاد آلیاژی در قالب سازی-میلگرد آلیاژی-تسمه آلیاژی-لوله آلیاژی-ورق آلیاژی ((قیمت مناسب))

فولاد آلیاژی در قالبسازی صنعتی-نقش فولادهای ابزار در افزایش عمر قالبهای صنعتی: استانداردها و عملیات حرارتی

قالبهای فورج و اکستروژن از اجزای حیاتی در تولید قطعات فلزی با شکلدهی گرم و سرد محسوب میشوند. این قالبها تحت فشار و دمای بالا قرار میگیرند و باید دارای خواص مکانیکی ویژهای نظیر مقاومت به سایش. سختی بالا، پایداری حرارتی و مقاومت در برابر ترکهای حرارتی باشند. انتخاب صحیح فولاد آلیاژی و اجرای دقیق مراحل ساخت قالب، نقش تعیینکنندهای در کیفیت نهایی قطعه تولیدی دارد.

بررسی جامع فرآیند ساخت قالبهای فورج و اکستروژن میپردازد و تفاوتهای عملکردی، طراحی و متریال مورد استفاده در هر دو نوع قالب را تحلیل میکند. فولادهای ابزار گرمکار نظیر DIN 1.2344 و فولادهای سردکار مانند DIN 1.2379 بهعنوان گزینههای اصلی در ساخت این قالبها معرفی شدهاند.

مراحل ساخت شامل طراحی CAD، ماشینکاری خشن و دقیق، عملیات حرارتی چندمرحلهای، و تستهای غیرمخرب است.

مقایسه دقیق قالبهای فورج و اکستروژن از منظر دمای کاری، نوع فشار، عمر قالب، و هزینه نگهداری پرداخته و تفاوتهای ساختاری آنها را با جداول فنی مستند است.

در بخش تکمیلی، نقش فناوری ساخت افزایشی (Additive Manufacturing) در نمونهسازی سریع قالبها بررسی شده و مزایای آن در کاهش زمان توسعه، بهینهسازی طراحی، و تست عملکرد اولیه تحلیل شده است.

همچنین استانداردهای بینالمللی نظیر ISO 4957، ASTM A681 و DIN 7521 بهعنوان مراجع فنی معتبر معرفی شدهاند.

اصول طراحی قالبهای فورج و اکستروژن

۱. تحلیل نیرو و دما

۲. انتخاب هندسه قالب

انتخاب فولاد آلیاژی مناسب

فولادهای ابزار گرمکار برای قالب فورج

1.2344-1.2714-1.2365

فولادهای ابزار سردکار برای قالب اکستروژن سرد

1.2379-1.2080-1.2842

مراحل ساخت قالب فورج

۱. تهیه شمش فولاد آلیاژی

۲. عملیات حرارتی اولیه

۳. ماشینکاری خشن

۴. عملیات حرارتی نهایی

۵. ماشینکاری دقیق و پولیش

۶. تست قالب

مراحل ساخت قالب اکستروژن

۱. انتخاب فولاد مناسب

۲. عملیات حرارتی

۳. ماشینکاری دقیق

۴. تست عملکرد

با هدف ارتقاء دانش فنی مهندسان قالبسازی، بهینهسازی فرآیندهای تولید، و تطبیق با الزامات صنعتی ایران تدوین شده و میتواند بهعنوان مرجع آموزشی و کاربردی در صنایع فلزی، خودروسازی، و قطعهسازی مورد استفاده قرار گیرد.

فروشنده تخصصی انواع فولاد آلیاژی ((فولاد ابزار سردکار-گرمکار))

فولاد رسول دلاکان با تکیه بر سالها تجربه در تأمین و عرضه انواع ورقهای صنعتی و فولادهای آلیاژی تخصصی

این مجموعه محصولات خود را همراه با گواهیهای معتبر کیفیت و آنالیزهای فنی دقیق ارائه میدهد تا رضایت کامل مشتریان را تضمین کند.

راههای ارتباط با ما

- تلفن تماس: 09122136675 | 02128423820

- واتساپ: 09122136675

- فکس: 021-28423820

- ایمیل: fooladrasuldalakan@gmail.com

- اینستاگرام: @fooladdalakan

بهترین فولاد ابزار-بررسی تخصصی بهترین فولاد ابزار در صنایع قالبسازی و ماشینسازی

فروش فولاد ابزار -فولاد ابزار سردکار-فولاد ابزار گرمکار-میلگرد-تسمه-ورق-لوله ((قیمت مناسب))

فولاد ابزار یکی از حیاتیترین مواد مهندسی در صنایع قالبسازی، ماشینسازی، خودروسازی و هوافضا محسوب میشود.

در میان گریدهای مختلف، فولاد DIN 1.2379 یا AISI D2 بهعنوان یکی از بهترین گزینهها شناخته میشود که با ترکیب شیمیایی شامل کروم، کربن، مولیبدن و وانادیم، خواص مکانیکی و فیزیکی ممتاز را ارائه میدهد.

این فولاد دارای سختی نهایی تا ۶۲ راکول C، مقاومت بالا در برابر سایش، و ساختار مارتنزیتی پایدار است. قابلیت ماشینکاری آن در حالت آنیلشده مناسب بوده و پس از عملیات حرارتی نیازمند ابزارهای پوششدار و روانکارهای صنعتی است.

جوشکاری این فولاد با محدودیتهایی همراه است و نیازمند پیشگرمایش و فیلرهای مخصوص میباشد. کاربردهای آن شامل قالبهای برش سرد، تیغههای دقیق، پانچها، و ابزارهای صنعتی است. در ایران، شرکت فولاد آلیاژی ایران بهعنوان تولیدکننده اصلی این گرید شناخته میشود.

در سطح جهانی، شرکتهای Böhler، Uddeholm، Daido Steel و Crucible از تولیدکنندگان معتبر فولاد ابزار هستند.

انتخاب گرید مناسب باید بر اساس نوع بارگذاری، دمای عملکرد، و نیاز به مقاومت به ضربه یا سایش انجام گیرد.

در صنایع قالبسازی، انتخاب فولاد ابزار مناسب نقش تعیینکنندهای در کیفیت قالب، عمر کاری، و دقت تولید دارد. قالبهای برش سرد نیازمند فولادهایی با سختی بالا و مقاومت به سایش هستند. قالبهای تزریق پلاستیک نیازمند فولادهایی با قابلیت پولیشپذیری و سختی یکنواخت هستند. همچنین قالبهای دایکست نیازمند فولادهایی با مقاومت به حرارت و شوک حرارتی هستند.

در صنایع خودروسازی، استفاده از فولاد ابزار در ساخت قطعات دقیق، تیغههای برش، و ابزارهای فرمدهی موجب افزایش بهرهوری و کاهش هزینههای تولید میگردد. در صنایع هوافضا، فولادهای ابزار با ساختار همگن و مقاومت بالا در برابر خستگی مکانیکی. برای ساخت قطعات حساس و تحت بارگذاری پیچیده مورد استفاده قرار میگیرند.

در فرآیند تولید فولاد ابزار، کنترل دقیق دما، ترکیب شیمیایی، و عملیات حرارتی از اهمیت بالایی برخوردار است. در مرحله ذوب، استفاده از کورههای قوس الکتریکی با کنترل عناصر آلیاژی موجب دستیابی به ترکیب یکنواخت و خلوص بالا میگردد. همچنین در مرحله ریختهگری، استفاده از روشهای ریختهگری پیوسته یا قالبی با کنترل نرخ سرد شدن، ساختار ریزدانه و همگن را تضمین میکند.

فروشنده تخصصی انواع فولاد آلیاژی

فولاد رسول دلاکان با تکیه بر سالها تجربه در تأمین و عرضه انواع ورقهای صنعتی و فولادهای آلیاژی تخصصی

مجموعه فولاد رسول دلاکان محصولات خود را همراه با گواهیهای معتبر کیفیت و آنالیزهای فنی دقیق ارائه میدهد تا رضایت کامل مشتریان را تضمین کند.

راههای ارتباط با ما

- تلفن تماس: 09122136675 | 02128423820

- واتساپ: 09122136675

- فکس: 021-28423820

- ایمیل: fooladrasuldalakan@gmail.com

- اینستاگرام: @fooladdalakan

فولاد آلیاژی در صنعت: بررسی گریدهای پرکاربرد و ویژگیهای فنی-قیمت فولاد آلیاژی

فروش فولاد آلیاژی-فولاد قالب پلاستیک-فولاد دریایی-فولاد ساختمانی ((قیمت مناسب))

فولاد آلیاژی در صنعت به عنوان یکی از مهمترین مواد مهندسی، نقش کلیدی در توسعه فناوریهای پیشرفته ایفا میکند.

این نوع فولاد با افزودن عناصر آلیاژی نظیر کروم، نیکل، مولیبدن، وانادیم و منگنز، خواص مکانیکی و شیمیایی بهبود یافتهای را ارائه میدهد.

تقسیمبندی فولادهای آلیاژی به دو دسته کمدرصد و پردرصد، امکان انتخاب دقیق بر اساس نیازهای صنعتی را فراهم میسازد. گریدهای استاندارد بینالمللی مانند AISI، DIN، EN و JIS، چارچوبی برای طبقهبندی و استفاده بهینه از این فولادها در صنایع مختلف فراهم کردهاند.

در ایران، شرکت فولاد آلیاژی ایران با تولید بیش از 400 گرید، سهم قابل توجهی در تأمین نیازهای صنعتی کشور دارد. گریدهایی نظیر 34CrNiMo6، 42CrMo4، 16MnCr5 و 100Cr6 در صنایع نفت و گاز، خودروسازی، ماشینسازی و نیروگاهی کاربرد گسترده دارند.

مقایسه عملکرد این گریدها با نمونههای بینالمللی نشاندهنده تطابق مطلوب در خواص مکانیکی، قابلیت عملیات حرارتی و مقاومت به خوردگی است.

تولیدات داخلی با رعایت استانداردهای جهانی، توانستهاند جایگزین مناسبی برای واردات باشند.

بررسی دقیق ترکیب شیمیایی، فرآیندهای تولید و کنترل کیفیت، نقش مؤثری در ارتقاء عملکرد فولادهای آلیاژی ایفا کردهاند. این مقاله با هدف تحلیل جامع گریدهای فولاد آلیاژی و ارزیابی کاربرد آنها در صنایع ایران و جهان تدوین شده است.

برخی از گریدهای فولاد آلیاژی مورد استفاده در صنایع ایران عبارتاند از:

- 34CrNiMo6: فولاد نیکل-مولیبدن با مقاومت بالا، مورد استفاده در صنایع نفت و گاز، ماشینسازی و قطعات تحت فشار.

- 16MnCr5: فولاد کمکربن با قابلیت سمانتاسیون، مناسب برای ساخت چرخدندهها و قطعات انتقال قدرت.

- 41Cr4: فولاد کرومدار با قابلیت عملیات حرارتی، مورد استفاده در صنایع خودروسازی و قطعات مکانیکی.

- X40CrMoV5-1: فولاد ابزار گرمکار، مناسب برای قالبهای دایکست و اکستروژن.

- 100Cr6: فولاد بلبرینگ با سختی بالا، مورد استفاده در ساخت یاتاقانها و قطعات چرخشی دقیق.

- 20MnV6: فولاد میکروآلیاژی با وانادیم، مناسب برای قطعات با خواص مکانیکی بالا و قابلیت جوشکاری.

این گریدها در صنایع مختلف ایران از جمله خودروسازی، نفت و گاز، پتروشیمی، نیروگاهها، ماشینسازی، صنایع ریلی و صنایع نظامی کاربرد دارند. شرکت فولاد آلیاژی ایران با بهرهگیری از تجهیزات مدرن و دانش فنی روز، توانسته است. محصولات خود را با کیفیت بالا و مطابق با نیازهای صنعتی کشور تولید نماید.

فولاد رسول دلاکان

با تکیه بر سالها تجربه در تأمین و عرضه انواع ورقهای صنعتی و فولادهای آلیاژی تخصصی

مجموعه فولاد رسول دلاکان محصولات خود را همراه با گواهیهای معتبر کیفیت و آنالیزهای فنی دقیق ارائه میدهد تا رضایت کامل مشتریان را تضمین کند.

راههای ارتباط با ما

- تلفن تماس: 09122136675 | 02128423820

- واتساپ: 09122136675

- فکس: 021-28423820

- ایمیل: fooladrasuldalakan@gmail.com

- اینستاگرام: @fooladdalakan